冷板出厂前需进行气密性检测,以验证流道结构的合理性及抗变形、防泄漏能力。本案例利用star-ccm+软件中的固体应力模型,采用有限元方法,对冷板在气密保压状态下的应力分布与变形程度进行仿真分析,评估其结构强度与可靠性。

1、 启动STAR-CCM+,创建新仿真项目,选择本地并行计算模式,根据计算机硬件性能设置计算进程数,确认配置无误后点击确定完成初始化设置。

2、 选择文件菜单中的导入功能,加载名为case1.stp的曲面网格文件,随后将其另存为InfStress_case1.sim格式,完成模型导入与保存操作。

3、 展开几何结构中的部件选项,将默认部件名称修改为Plate1。随后使用面片分割功能,对表面进行划分,分别定义出用于施加固定约束的面(constraint)、自由面(free)、施加载荷的区域(load)以及用于监测应力与变形的面(monitor),完成几何模型的区域划分与功能设定。

4、 创建Physics 1并设定固体应力模型,本案例忽略流体影响,非流固耦合问题。保压阶段流道内气压保持恒定,仅分析稳态情况。

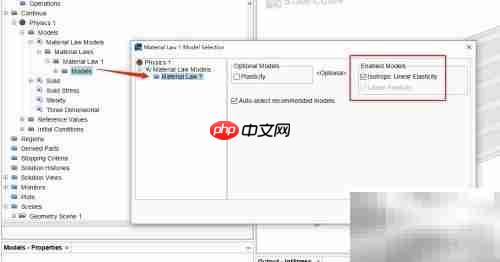

5、 在软件界面中,依次展开Continua > Physics 1 > Models > Material Law Models路径,于右侧区域点击鼠标右键,在弹出菜单中选择新建材料准则,并将其命名为Isotropic Linear Elasticity。随后,在模型类型选项中,分别选取Linear Elasticity和Isotropic Linear Elasticity作为当前材料的行为模型,完成基本设置。此过程用于定义材料的线性各向同性弹性特性,适用于常规弹性力学分析场景。

6、 在Solid模块下,依次展开Al、Material Properties和Material Law,将类型设置为各向同性线弹性。

7、 右键点击Solid > Al,选择替换为,并选中材料UNSA92014(铝合金)。保持默认设置,其中杨氏模量设为72.4 GPa,泊松比为0.33,无需修改其他参数。

8、 把零件分配至相应区域。

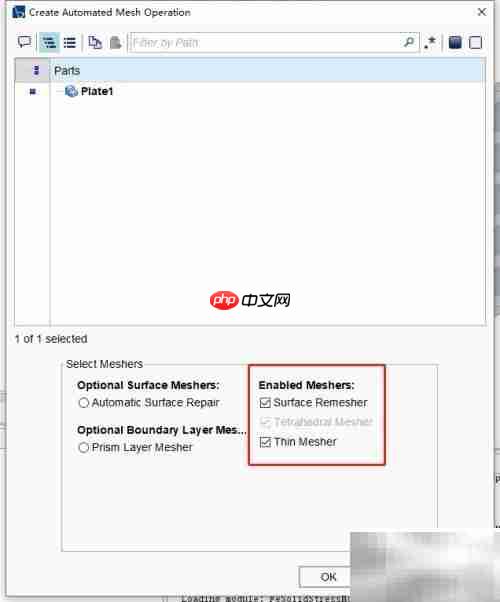

9、 进入Geometry模块下的Operations选项,右键选择新建网格中的自动网格功能,将Plate1添加至Parts列表,随后启用表面重划分、四面体网格划分以及薄体网格划分功能,完成相关设置以生成所需网格模型,确保各模块均正确激活并协同工作。

10、 将基础尺寸设为10毫米,目标尺寸百分比设为60,最小尺寸百分比设为10,最大单元尺寸百分比设为60。右键点击执行网格划分操作,待划分完成后,及时保存文件,确保数据完整无误。

11、 应力分析采用有限元法,边界条件直接依据部件设定,与基于区域设定的有限体积法不同。

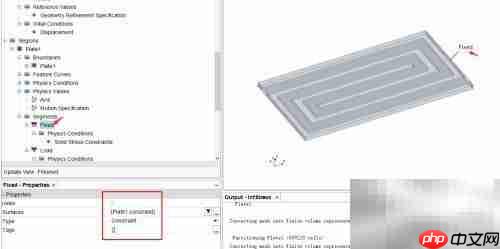

12、 展开 Regions 下的 Plate1,通过右键菜单创建一个新的 Surface Segment,将其命名为 Fixed,并在类型中选择 Constraint,然后指定对应的表面。接着展开 Fixed 节点下的 Physics Conditions,进入 Solid Stress Constraints 设置,将 Method 选项设置为 Fixed,完成约束条件的配置。该操作用于在选定表面上施加固定支撑,限制其在分析过程中的位移,确保符合实际工况中的边界条件要求,为后续的结构力学仿真提供准确的约束基础。

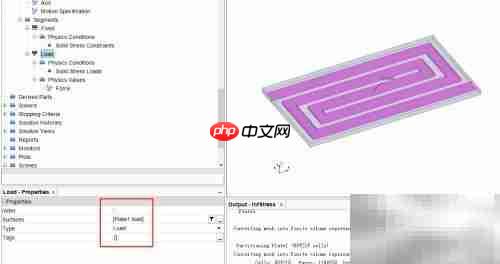

13、 创建一个新的Surface Segment,将其命名为Load,并在类型中选择Load,然后进行表面选取。依次展开Load下的物理条件中的固体应力载荷(Solid Stress Loads),将方法(Method)设置为压力(Pressure)。接着展开物理数值中的压力(Pressure)选项,将其数值设定为2.5巴(bar),完成相关参数配置,确保加载条件准确应用于所选表面区域,为后续分析提供符合实际工况的边界条件支持。

14、 展开停止条件,将最大步数设置为10,并勾选位移准则和力准则。

15、 在Reports上右键点击,新建一项命名为MaxStress,类型为Maximum 1,将场函数设为Stress Von Mises,单位选用MPa,并将Plate1的全部部件作为分析对象。

16、 将MaxStress复制并重命名为MaxDisp,设置场函数为位移,单位选择毫米,并指定对应的部件。

17、 创建一个新的Scalar Scene,将其命名为Stress,在Scalar Field中选择Stress Von Mises,用于监测冷板的应力分布情况。Parts部分选择完整的Plate1,Contour Style设置为Smooth Filled。进入Color Bar设置界面,将标题高度(Title Height)调整为0.04,标签高度(Label Height)设为0.035,以优化颜色条的显示效果,确保应力分布可视化清晰直观,便于后续分析与评估结构受力状态。

18、 创建Vector Wrap以监测冷板的位移变化。依次点击Derived Parts > New Part > Warp > Vector Wrap。在输入部件中选择完整的Plate1,向量类型选择位移(Displacement),启用自动缩放(Auto Scale),并选择不显示结果(No Displayer),最后点击创建按钮完成操作。该方法可有效反映结构在受力下的形变情况,便于后续分析与评估整体变形趋势,为优化设计提供数据支持。

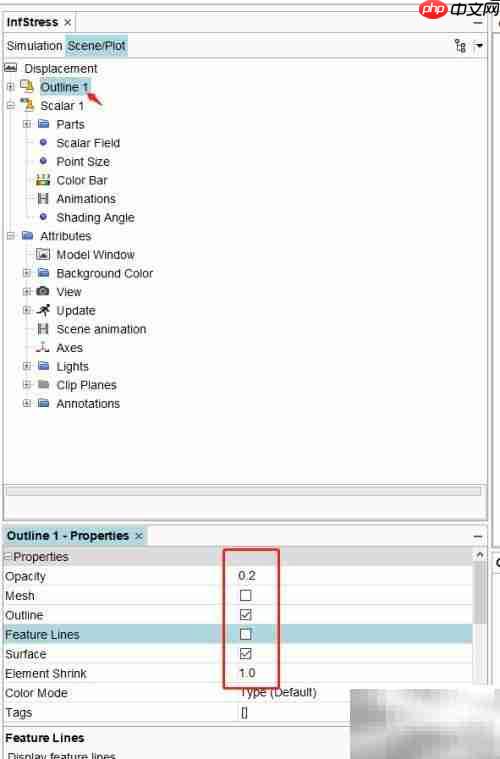

19、 复制Stress Scene并将其重命名为Displacement,将Scalar Field更改为Displacement,单位设置为毫米,Parts选择Vector Wrap,其余参数保持不变。选中Outline 1,勾选Surface显示模式,并将透明度调整为0.2,以实现半透明效果,便于后续观察与分析模型的位移分布情况。

20、 保存数据,初始化系统,提交计算任务。

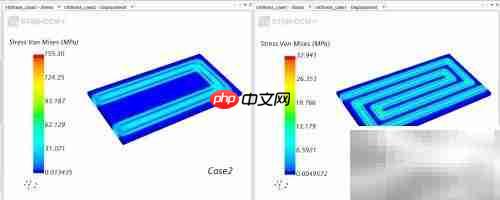

21、 冷板应力分布显示,Mises应力峰值为32.941 MPa,低于材料屈服强度。

22、 冷板位移分布显示Z向最大位移不足0.01毫米,形变极小。

23、 对比两种不同流道设计方案。

24、 冷板受力分布

25、 冷板位移变化分布

以上就是STAR-CCM+冷板压强仿真的详细内容,更多请关注php中文网其它相关文章!

每个人都需要一台速度更快、更稳定的 PC。随着时间的推移,垃圾文件、旧注册表数据和不必要的后台进程会占用资源并降低性能。幸运的是,许多工具可以让 Windows 保持平稳运行。

Copyright 2014-2025 https://www.php.cn/ All Rights Reserved | php.cn | 湘ICP备2023035733号